Per produrre un pezzo su una macchina CNC, l'unità di controllo necessita di un programma. Un programma CNC conforme alla norma DIN 66025 contiene tutte le informazioni di percorso e di commutazione e i comandi ausiliari necessari per la lavorazione e può essere letto da qualsiasi macchina CNC.

Immagine: Esempio di struttura della frase

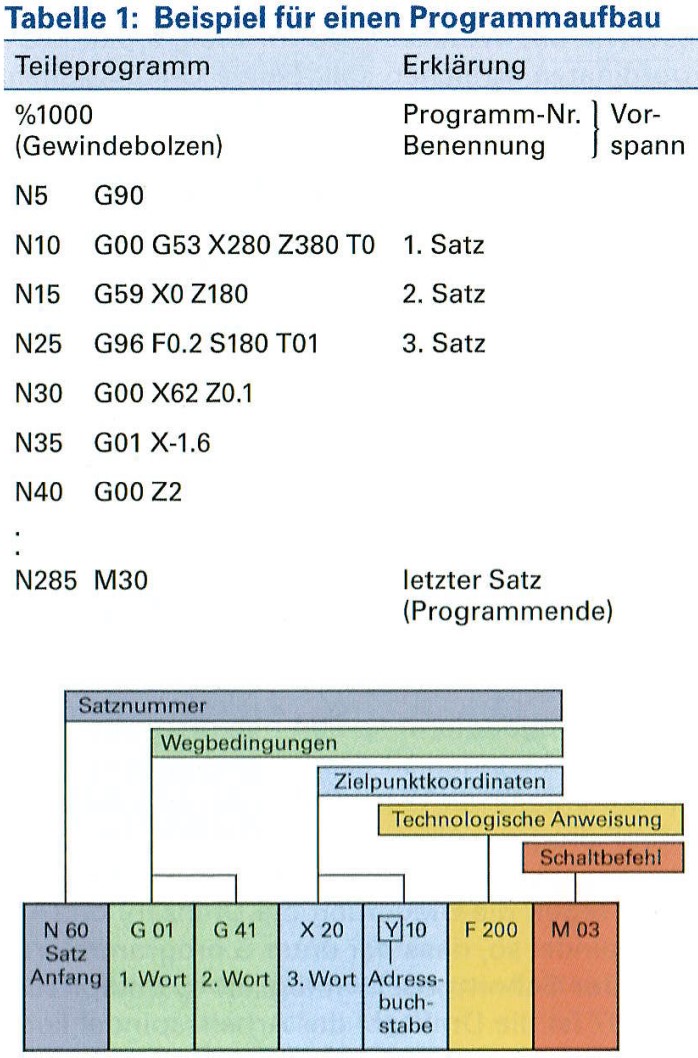

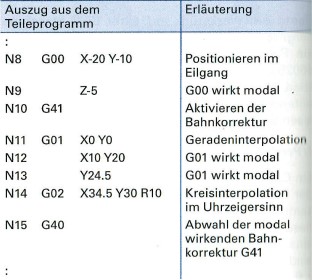

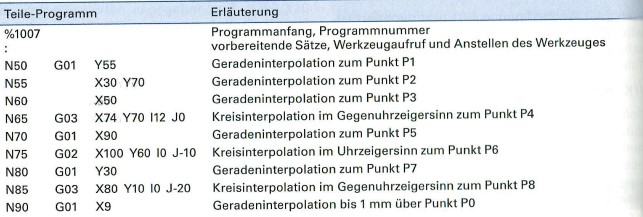

Struttura del programma

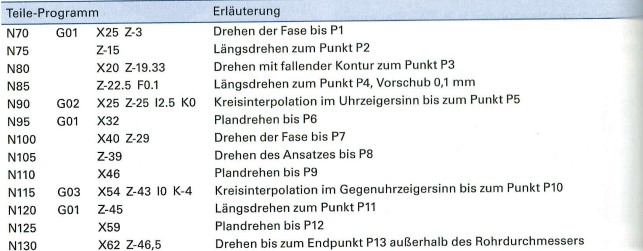

Un programma CNC conforme alla norma DIN 66025 è costituito dal numero di programma e da blocchi che descrivono passo per passo l'intera sequenza di lavoro della macchina. I singoli blocchi vengono elaborati uno dopo l'altro dall'alto verso il basso. Sono numerati consecutivamente, N1, N2, N3 ..., o a passi, ad esempio N5, N10, N15 ... (N = numero).

Il controllore legge diversi record in anticipo per poter eseguire operazioni aritmetiche. Se i record sono numerati a salti, è possibile inserire altri record senza modificare i numeri dei record successivi.

Struttura del record

- Condizioni del percorso (G) che determinano il tipo di movimento, ad esempio traslazione rapida, interpolazione lineare o circolare, selezione del piano, tipo di quotatura, correzioni.

- Istruzioni geometriche (X, Y, Z, I, J, K ...) per il controllo dei movimenti dello scivolo

- Istruzioni tecnologiche (F, S, T) per la definizione dell'avanzamento (F = feed), della velocità del mandrino (S = speed) e dell'utensile (T = tool)

- Comandi di commutazione (M) per le funzioni della macchina, come il cambio utensile, l'alimentazione del refrigerante e la fine del programma.

- Richiami di ciclo o sottoprogramma per sezioni di programma che ricorrono frequentemente

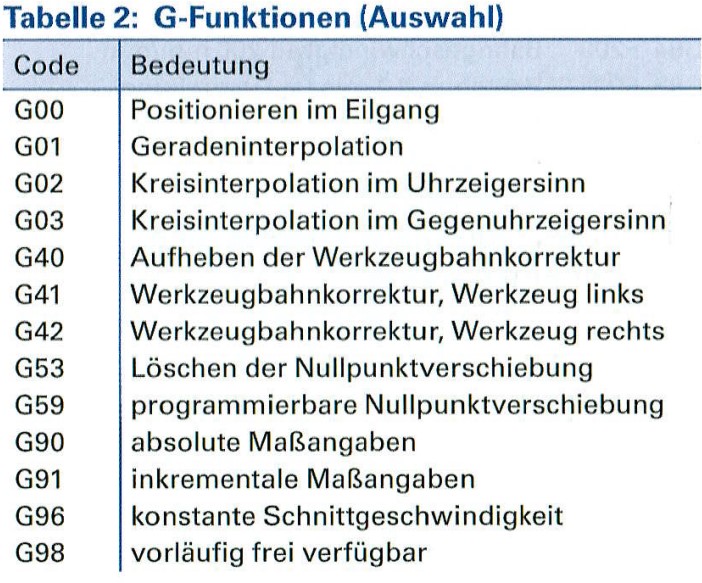

Il significato delle condizioni di marcia a 1 cifra (funzioni G) è standardizzato in conformità alla norma DIN 66025-2. Alcuni valori numerici sono liberamente disponibili per il produttore dell'unità di controllo.

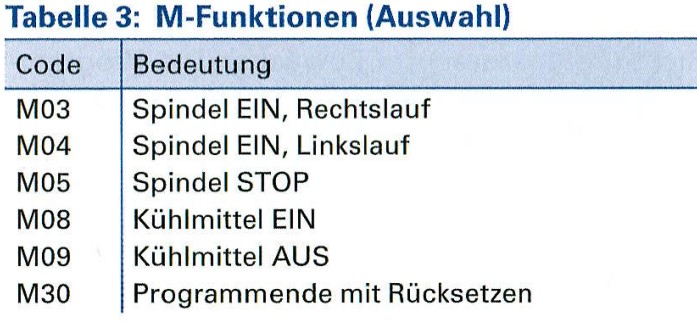

Viene inoltre definito il significato di una parte della funzione di commutazione.

Informazioni sul percorso

Nella maggior parte delle unità di controllo, i valori delle coordinate sono memorizzati ed efficaci. Non è quindi necessario reinserire un valore invariato.

G95 significa che il valore programmato sotto F viene eseguito come avanzamento in mm/giro.

Se è programmato G96, l'unità di controllo regola la velocità del mandrino di lavoro in modo che il valore programmato sotto S corrisponda alla velocità di taglio vc.

Con G97, la velocità del mandrino di lavoro è costante. Corrisponde al valore programmato in S.

G94 F200

Velocità del nastro 200 mm/min

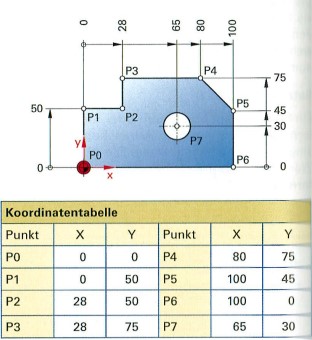

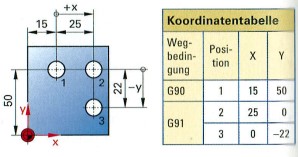

Programmazione con dimensioni assolute e incrementali

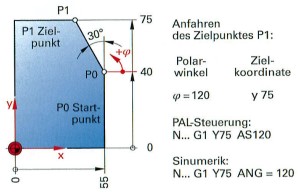

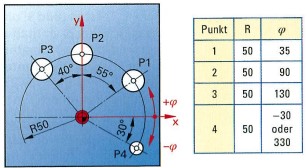

Programmazione con coordinate polari

Immagine: cerchio del foro del bullone con coordinate polari

Interpolazione rettilinea

Se è stata programmata la condizione di percorso G01, il punto di destinazione viene avvicinato alla velocità di avanzamento programmata. Il centro di tolleranza deve essere specificato come valore di coordinata.

Immagine: Contorno del pezzo con coordinate polari

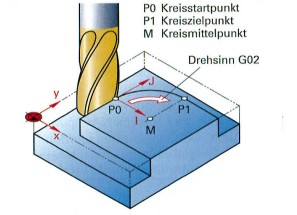

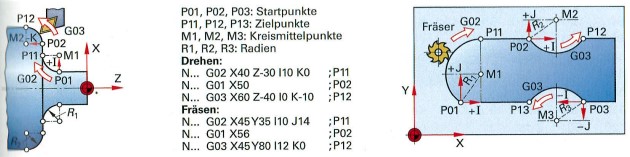

Interpolazione circolare

- Senso di rotazione G02 orario o G03 antiorario

- Coordinate del punto di arrivo (punto finale del cerchio). Sono sempre richieste, anche se uno dei punti di arrivo del cerchio è lo stesso del punto di partenza.

- Posizione del centro della circonferenza specificando i parametri del punto centrale o del raggio

Secondo la norma DIN, le coordinate I, J e K vengono utilizzate per specificare la distanza dall'inizio del cerchio al centro del cerchio M in modo incrementale, anche se è stata programmata la condizione di distanza G90 (dimensione assoluta).

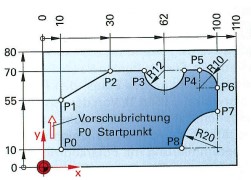

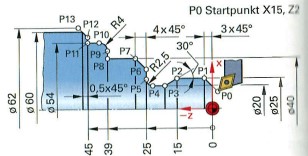

Programmazione dei contorni del pezzo

Il punto di destinazione da avvicinare viene programmato come valore di coordinata in ciascun blocco.

Il contorno del pezzo viene solitamente programmato con dimensioni assolute (G90).

Nella direzione Z, i punti finali delle linee rette e dei cerchi sono programmati dal punto zero del pezzo.

Nel caso di una circonferenza, anche la posizione del punto centrale deve essere specificata con le coordinate I e K.