Para que uma peça possa ser produzida numa máquina CNC, a unidade de controlo necessita de um programa. Um programa CNC de acordo com a norma DIN 66025 contém todas as informações de trajetória e de comutação, bem como os comandos auxiliares necessários para a maquinação e pode ser lido por qualquer máquina CNC.

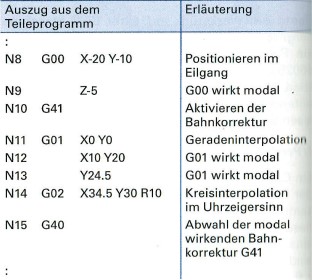

Imagem: Exemplo da estrutura da frase

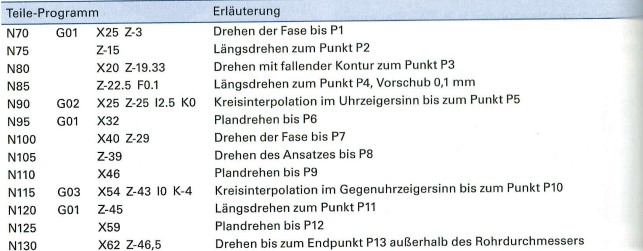

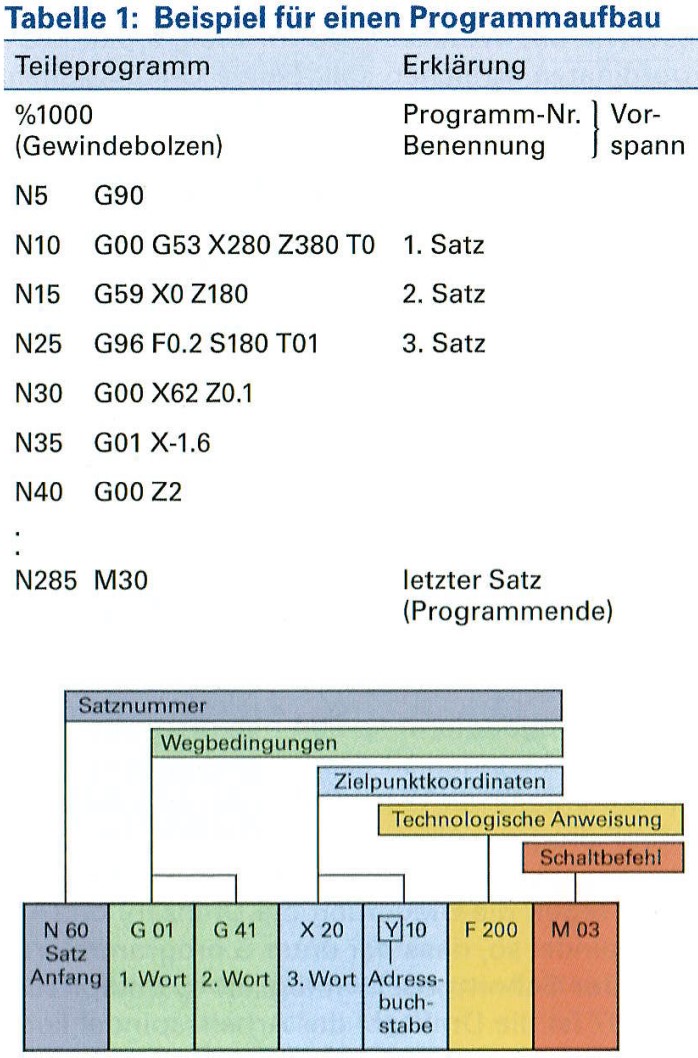

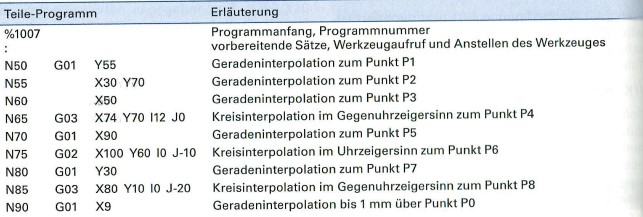

Estrutura do programa

Um programa CNC, de acordo com a norma DIN 66025, consiste no número do programa e em blocos que descrevem passo a passo toda a sequência de trabalho da máquina. Os blocos individuais são processados um após o outro, de cima para baixo. São numerados consecutivamente, N1, N2, N3 ..., ou em passos, por exemplo, N5, N10, N15 ... (N = número).

O controlador lê vários registos antecipadamente para poder efetuar operações aritméticas. Se os registos forem numerados em saltos, podem ser inseridos outros registos entre eles sem alterar os números dos registos seguintes.

Estrutura da frase

- Condições da trajetória (G) que determinam o tipo de movimento, por exemplo, deslocação rápida, interpolação linear ou circular, seleção do plano, tipo de cotagem, correcções

- Instruções geométricas (X, Y, Z, I, J, K ...) para controlar os movimentos do escorrega

- Instruções tecnológicas (F, S, T) para definir o avanço (F = feed), a velocidade do fuso (S = speed) e a ferramenta (T = tool)

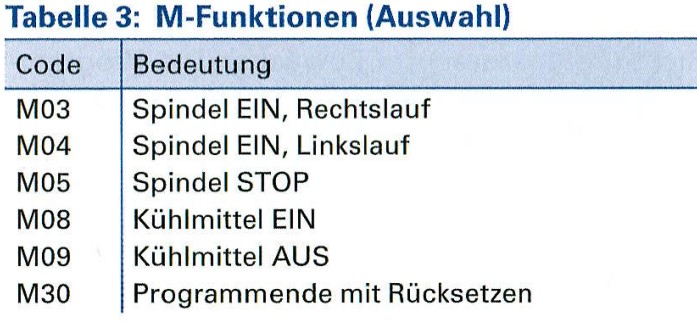

- Comandos de comutação (M) para funções da máquina como mudança de ferramenta, alimentação de fluido de refrigeração e fim do programa

- Chamadas de ciclo ou subprograma para secções de programa que se repetem frequentemente

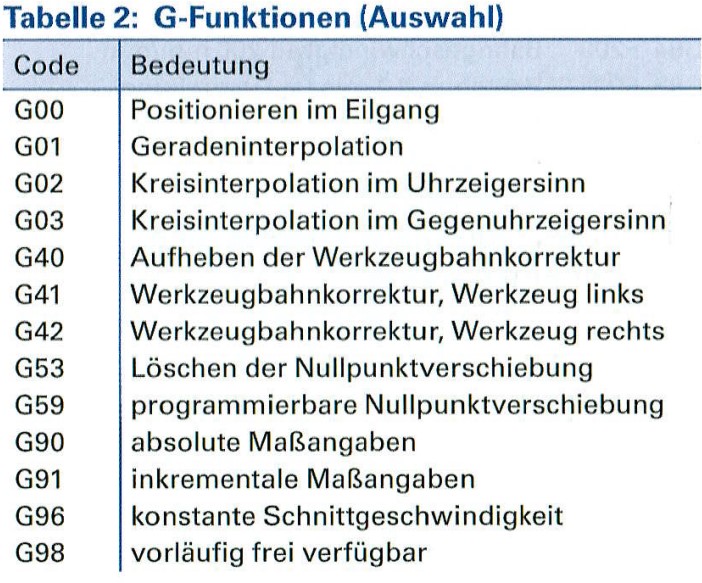

O significado das condições de deslocação de 1 dígito (funções G) é normalizado de acordo com a norma DIN 66025-2. Alguns valores numéricos estão livremente disponíveis para o fabricante da unidade de controlo.

O significado de parte da função de comutação também é definido.

Informações sobre o itinerário

Na maioria das unidades de controlo, os valores das coordenadas são armazenados e efectivos. Por conseguinte, não é necessário voltar a introduzir um valor inalterado.

G95 significa que o valor programado em F é executado como um avanço em mm/revolução.

Se G96 estiver programado, a unidade de controlo regula a velocidade do mandril de trabalho de modo a que o valor programado em S corresponda à velocidade de corte vc.

Com G97, a velocidade do fuso de trabalho é constante. Corresponde ao valor programado em S.

G94 F200

Velocidade da banda 200 mm/min

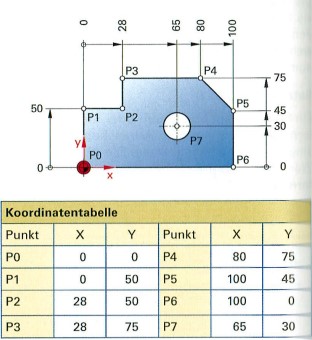

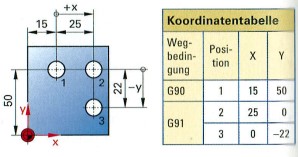

Programação com cotas absolutas e incrementais

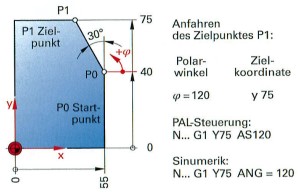

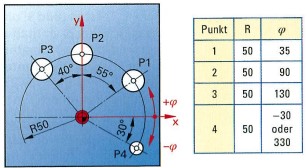

Programação com coordenadas polares

Imagem: Círculo do orifício do parafuso com coordenadas polares

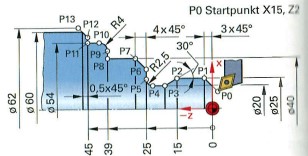

Interpolação de linhas rectas

Se se programar a condição de trajetória G01, aproxima-se o ponto de destino com o avanço programado. O centro de tolerância tem de ser especificado como valor de coordenada.

Figura: Contorno da peça de trabalho com coordenadas polares

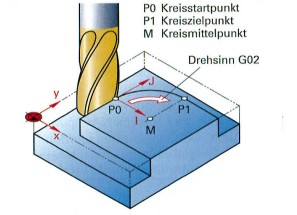

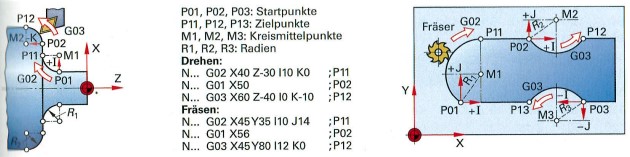

Interpolação circular

- Direção de rotação G02 no sentido dos ponteiros do relógio ou G03 no sentido contrário ao dos ponteiros do relógio

- Coordenadas do ponto de destino (ponto final do círculo). Estas são sempre necessárias, mesmo que um dos pontos-alvo da circunferência seja o mesmo que o ponto de partida.

- Posição do centro da circunferência através da especificação dos parâmetros do ponto central ou do raio

De acordo com a norma DIN, as coordenadas I, J e K são utilizadas para especificar a distância desde o início do círculo até ao centro do círculo M de forma incremental, mesmo que a condição de distância G90 (dimensão absoluta) tenha sido programada.

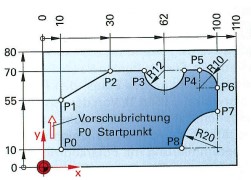

Programação de contornos de peças de trabalho

O ponto de destino a ser abordado é programado como valor de coordenada em cada bloco.

Normalmente, o contorno da peça de trabalho é programado com medidas absolutas (G90).

Na direção Z, os pontos finais das linhas rectas e dos círculos são programados a partir do ponto zero da peça.

No caso de um círculo, a posição do ponto central também deve ser especificada com as coordenadas I e K.