Aby obrabiany przedmiot mógł zostać wyprodukowany na maszynie CNC, jednostka sterująca wymaga programu. Program CNC zgodny z normą DIN 66025 zawiera wszystkie informacje o ścieżce i przełączaniu, a także polecenia pomocnicze wymagane do obróbki i może być odczytany przez dowolną maszynę CNC.

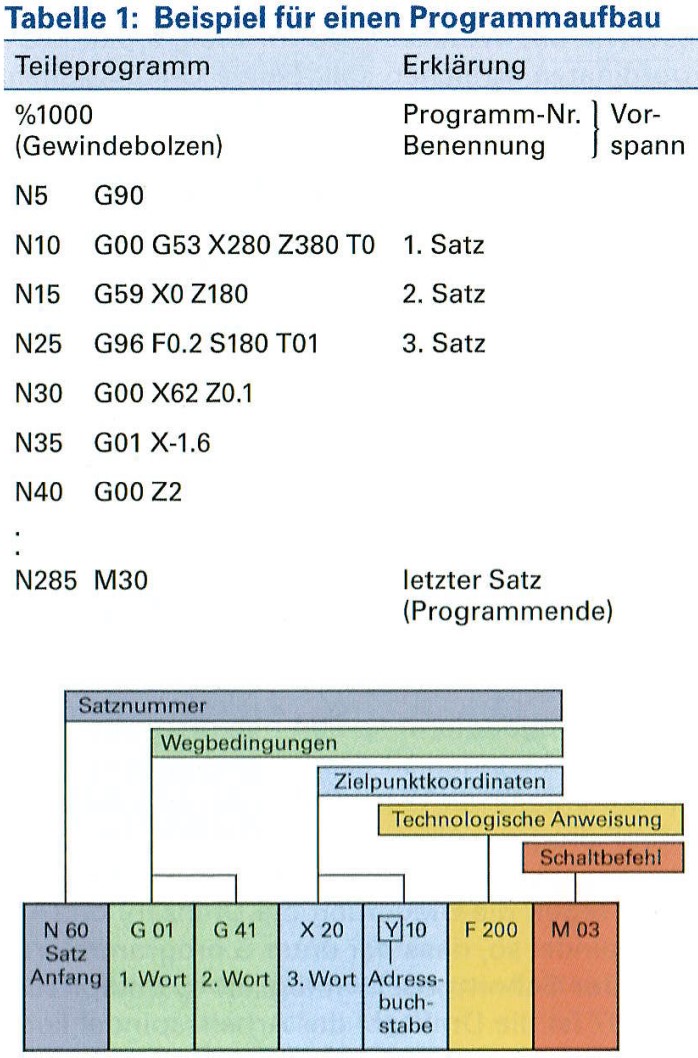

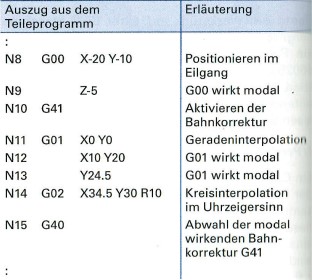

Obraz: Przykład struktury zdania

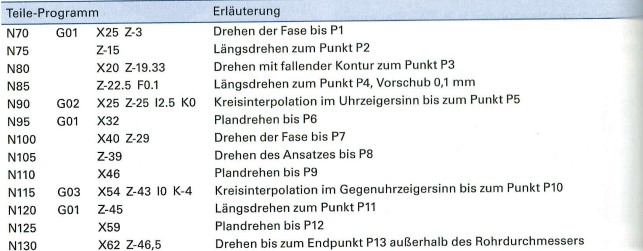

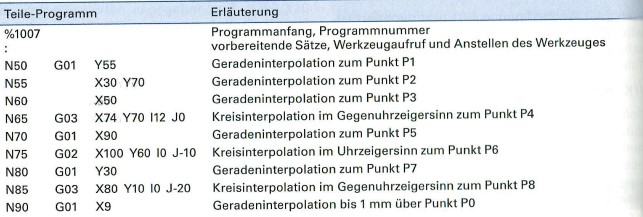

Struktura programu

Program CNC zgodny z normą DIN 66025 składa się z numeru programu i bloków, które krok po kroku opisują całą sekwencję roboczą maszyny. Poszczególne bloki są przetwarzane jeden po drugim od góry do dołu. Są one numerowane kolejno, N1, N2, N3 ..., lub w krokach, np. N5, N10, N15 ... (N = numer).

Kontroler odczytuje kilka rekordów z wyprzedzeniem, aby móc wykonywać operacje arytmetyczne. Jeśli rekordy są numerowane skokowo, kolejne rekordy mogą być wstawiane pomiędzy nimi bez zmiany kolejnych numerów rekordów.

Struktura zdania

- Warunki ścieżki (G), które określają rodzaj ruchu, np. szybki trawers, interpolacja liniowa lub kołowa, wybór płaszczyzny, typ wymiarowania, korekty.

- Instrukcje geometryczne (X, Y, Z, I, J, K ...) do sterowania ruchami prowadnicy

- Instrukcje technologiczne (F, S, T) do definiowania posuwu (F = posuw), prędkości wrzeciona (S = prędkość) i narzędzia (T = narzędzie).

- Polecenia przełączania (M) dla funkcji maszyny, takich jak wymiana narzędzia, doprowadzanie chłodziwa i zakończenie programu

- Wywołania cykli lub podprogramów dla często powtarzających się sekcji programu

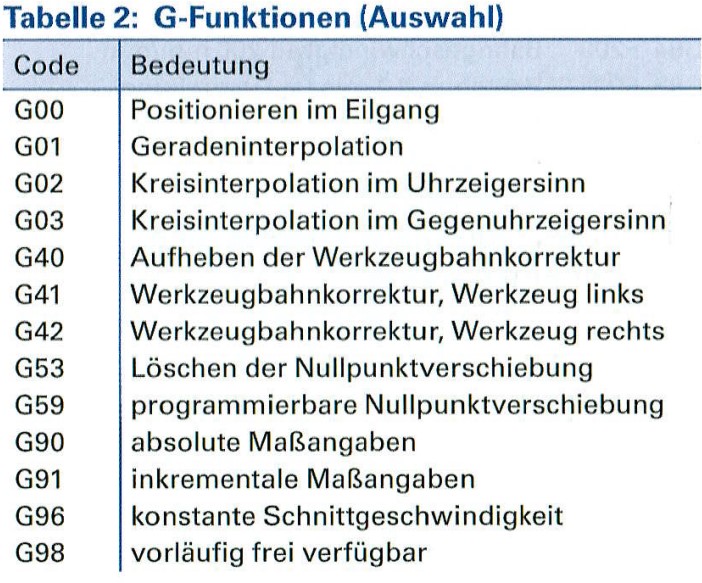

Znaczenie 1-cyfrowych warunków jazdy (funkcje G) jest znormalizowane zgodnie z normą DIN 66025-2. Niektóre wartości numeryczne są swobodnie dostępne dla producenta jednostki sterującej.

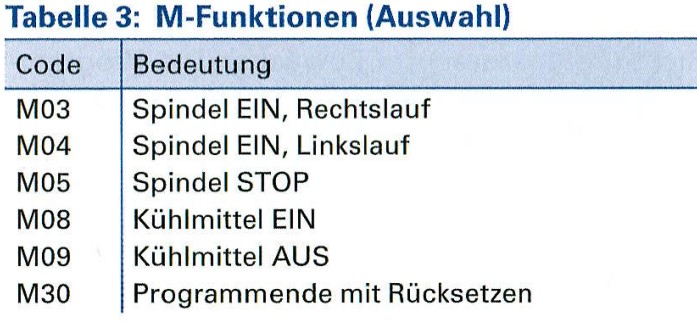

Zdefiniowano również znaczenie części funkcji przełączania.

Informacje o trasie

W przypadku większości jednostek sterujących wartości współrzędnych są zapisywane i skuteczne. Nie jest zatem konieczne ponowne wprowadzanie niezmienionej wartości.

G95 oznacza, że wartość zaprogramowana pod F jest wykonywana jako posuw w mm/obrót.

Jeśli zaprogramowano G96, jednostka sterująca reguluje prędkość wrzeciona roboczego tak, aby wartość zaprogramowana w S odpowiadała prędkości cięcia vc.

W przypadku G97 prędkość wrzeciona roboczego jest stała. Odpowiada ona wartości zaprogramowanej w S.

G94 F200

Prędkość wstęgi 200 mm/min

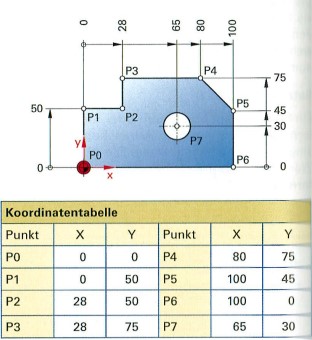

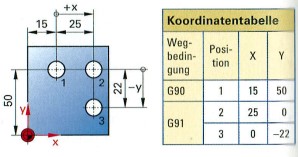

Programowanie z wymiarami bezwzględnymi i przyrostowymi

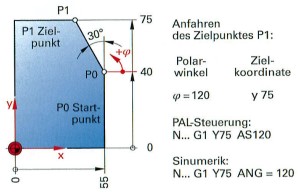

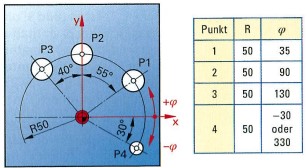

Programowanie we współrzędnych biegunowych

Obraz: Okrąg otworu na śrubę ze współrzędnymi biegunowymi

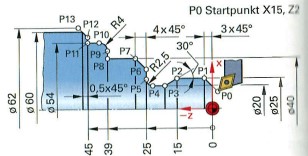

Interpolacja linii prostej

Jeśli zaprogramowano warunek ścieżki G01, punkt docelowy jest zbliżany z zaprogramowaną prędkością posuwu. Środek tolerancji musi być określony jako wartość współrzędnych.

Zdjęcie: Kontur przedmiotu obrabianego we współrzędnych biegunowych

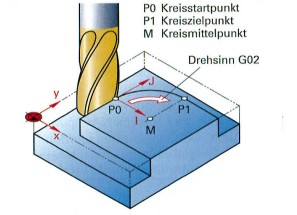

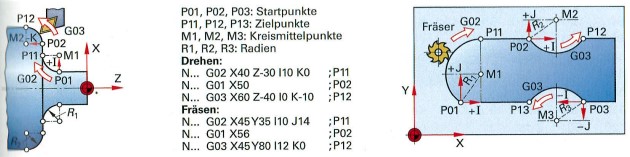

Interpolacja kołowa

- Kierunek obrotów G02 zgodnie z ruchem wskazówek zegara lub G03 przeciwnie do ruchu wskazówek zegara

- Współrzędne punktu docelowego (punktu końcowego okręgu). Są one zawsze wymagane, nawet jeśli jeden z punktów docelowych okręgu jest taki sam jak punkt początkowy.

- Położenie środka okręgu poprzez określenie parametrów punktu środkowego lub promienia.

Zgodnie z DIN, współrzędne I, J i K są używane do określenia odległości od początku okręgu do środka okręgu M przyrostowo, nawet jeśli zaprogramowano warunek odległości G90 (wymiar bezwzględny).

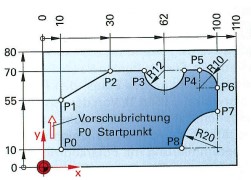

Programowanie konturów obrabianego przedmiotu

Punkt docelowy, do którego należy się zbliżyć, jest programowany jako wartość współrzędnych w każdym bloku.

Kontur przedmiotu obrabianego jest zwykle programowany z wymiarami bezwzględnymi (G90).

W kierunku Z punkty końcowe linii prostych i okręgów są programowane od punktu zerowego przedmiotu obrabianego.

W przypadku okręgu należy również określić położenie punktu środkowego za pomocą współrzędnych I i K.